比利时imec的研究人员正在将能量分配移到硅片的背面,以便将能量直接传递到标准电池上。

研究人员与ARM合作设计了一种处理器,其背面的电源传输连接到埋在芯片前端的本地电源轨(BPR)。这改善了传统设计中由于BEOL电阻增加而引起的供电电压(或IR)下降。

然而,这是一种更复杂的供电方式,因为需要专用的晶圆减薄过程,同时还需要处理纳米穿过硅通道(n- tsv)的能力,后者将电源线从后面连接到前面

imec相关文章

因此,imec研究人员评估了背面晶片减薄和n-TSV制造对缩放硅沟道FinFET测试设备(栅极长度)特性的影响≥20nm),内置于晶圆正面。背面连接是通过使用钨填充的n-TSV实现的,该n-TSV位于晶圆正面的金属-1焊盘上。

imec CMOS器件技术总监Naoto Horiguchi说:“这项工作最重要的结论是,晶圆变薄和背面的n-TSV处理对FINFET的性能没有任何负面影响,只是pMOS驱动电流略有下降。”。“对于nMOS,在背面处理后发现了更高的迁移率和可驱动性(高达15%),并且没有观察到偏压温度不稳定性(BTI)退化。在这项工作中,晶片被减薄至最终硅厚度在20到370nm之间。”

在imec的3D集成程序框架内,正在开发和优化本研究中使用的晶圆减薄和过孔最后n-TSV制造工艺。

“首先,在大块硅衬底上生长硅/SiGe层的外延堆栈。随后SiGe层作为蚀刻停止层,结束晶圆变薄。”imec高级研究员、研发副总裁兼3D系统集成项目总监Eric Beyne说。

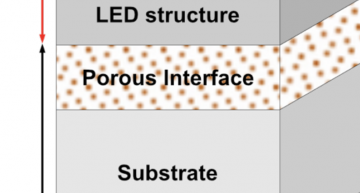

“前端,包括FinFET设备,然后建立在这个Si‘覆盖’层之上。铜-1金属化完成了正面处理。”“接下来,将晶圆翻转过来,使用低温晶圆对晶圆键合技术将晶圆的‘活性’正面连接到另一个‘载体’硅晶圆。第一个晶圆的背面现在可以减薄到SiGe蚀刻停止层所在的位置。为了使高纵横比纳米尺度的tsv暴露出来,需要细化到几个100nm。去除SiGe后,该工艺通过n-TSV图案化、钨填充和背面金属化完成。”

通过这种方式,n- tsv将背面金属-1与正面金属-1电连接。它们的电气性能在特定的n-TSV配置(如菊花链)中得到了成功验证。n- tsv可以选择降落在晶圆正面的埋地电源轨道上。这个具有挑战性的配置的流程步骤正在开发中。