工具供应商6SigmaET的一份报告称,动力和热管理是航空航天设计的一个关键问题。

“对于大多数电子产品来说,产品故障通常会导致生产延迟、产品召回或可靠性问题。然而,在航空航天工业中,热故障的后果可能是灾难性的。我们希望探索航空热工程师如何克服这些挑战。”6SigmaET产品经理Chris Aldham说。

例如,航空航天电子产品必须在一些最恶劣的环境中生存,忍受定期的温度波动、气流变化、压力甚至极端天气条件。

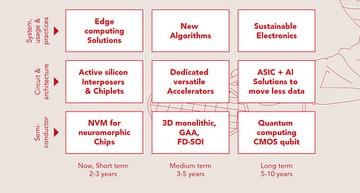

“我们的报告确定的最大趋势之一是需要将更多的功能嵌入到紧凑、高度设计的芯片上,”奥尔德汉姆说。“以前,航空航天工程师可以很容易地将所有所需的功能整合到一个小型系统中,而这个系统的耗电量仅为30到40瓦。现在,随着航空航天电子设备变得更加紧凑和复杂,同样的系统必须耗散超过100W的功率,这是功率的3倍。而与此同时,为每个系统选择的组件越来越小,功率密度越来越高。

“因此,这些大功率芯片面临着更大的热复杂性风险——当它们近距离组合时,这个问题就更加复杂了。”在其他行业,工程师可以使用空气冷却,但在航空航天行业,情况要复杂得多。例如,在高海拔的飞机上,风扇会被冰堵塞,而在飞往太空的电子设备中,自然对流或气流根本不存在。为了解决这个问题,我们的专家小组确定,液体冷却和冷板是目前可用的最可行的解决方案。”

“航空工程师面临的另一个关键挑战是商业和工业部件的使用,这些部件没有达到在他们所接触的环境中成功工作所需的特定极限。随着工程师逐渐远离极端规格的设计,商业组件的使用变得越来越普遍,这个问题只会变得更糟。

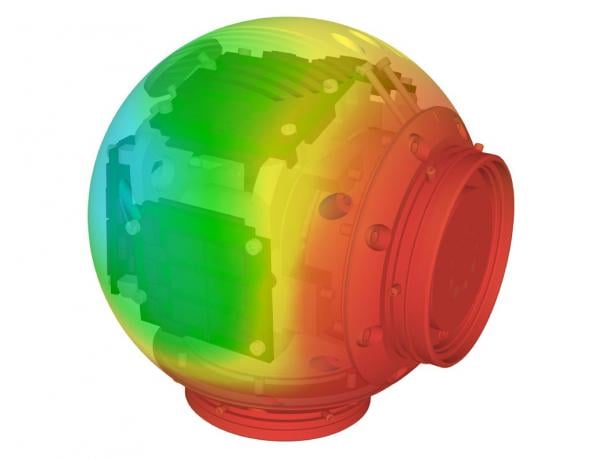

考虑到这一趋势,热工程师必须针对每种环境彻底测试他们的设计。由于航空航天行业的物理测试被证明非常昂贵,现在许多公司在开发第一个原型之前,使用CFD软件在虚拟环境中对设备进行数字孪生建模。

他说:“人们最常谈论的话题之一是,航空航天工程师如何在设计过程的早期就将3D打印作为一种更快、更灵活、更敏捷的创建原型的方法。”“通常,3D原型会被用来检查设备是否适合特定的环境,但在未来,3D打印将被用于打印真实生活场景中大量使用的材料。”例如,在热管理方面,传统的微通道散热器在冷板上留下不均匀的通道。但通过使用3D打印,工程师可以创造出更均匀的表面光洁度和更精确的通道尺寸——给工程师更大的控制权,”他说。

www.6sigmaet.info thermal-simulation-for-aerospace /

其他关于eeNews Power的文章